电气控制设计plc污水处理系统

发布日期:2015-08-19 14:45 浏览次数:

水污染是我国城市面临的严重环境问题,它不仅危害人民的身体健康,还抑制了我国经济的发展,破坏了生态平衡,并容易导致水荒的发生。城市污水处理设施的建设是现代化城市经济发展和水资源保护不可缺少的组成部分,工业污水由于成分复杂,有害污染物多,处理难度大,一直是企业发展壮大的瓶颈。为了实现污水处理的过程能在恶劣的环境中(温差大、污水水质水量变化大、电网电压波动大、电气干扰严重)能够连续、稳定、可靠、准确地工作,对控制系统的要求有着比一般的过程控制系统更高的要求。

随着计算机控制技术的发展,可以对污水处理实现日常的信息化管理。针对湖北宜都高坝洲污水厂污水处理系统,南京康卓环境科技有限公司设计一套基于工业以太网和profibus总线的污水处理自控系统,对污水处理过程进行自动控制和远程监视。系统采用模糊pid控制方法,结合了模糊控制方法的动态性能和pid控制算法的稳态性能,由上位机和现场设备构成。

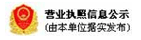

2 污水处理工艺流程

污水处理是一个复杂的大滞后的生化反应过程,如果通过机理的方法,建立精确的数学模型是很复杂的,而采用一般的控制方法,大滞后问题又很难被解决。此外,还有加混凝剂和曝气等装置以及污泥的处置单元来收集各个沉淀池的污泥。

3 污水处理控制系统总体方案

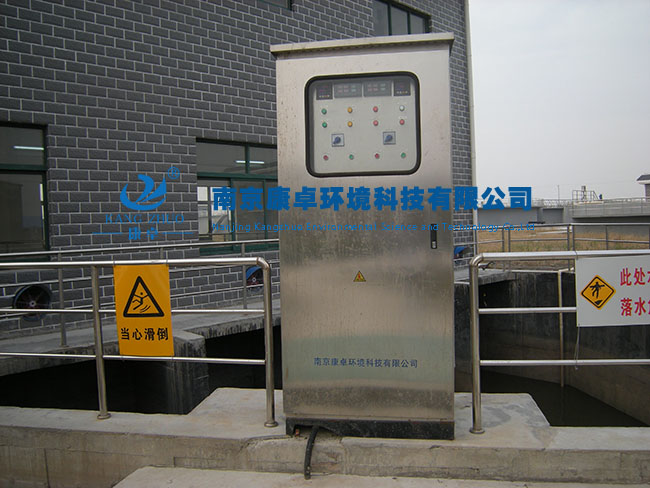

污水处理控制部分由中央控制室、风机房、污泥处理房构成。中央控制室里面设置中央控制的plc和装有wincc组态软件的上位机以及电气控制柜。风机房里面设置一个远程i/o控制站和风机部分的电气柜。污泥处理房设置一个远程i/o控制站和污泥机的电气控制柜。

如图2所示,系统采用以太网和现场总线混合型结构,现场层的通信采用profibus-dp主/从协议,使用屏蔽双绞线作为传输介质,不同的子网和不同介质之间可通过藕合器或接口模块连接。过程监控层使用以太网协议,通过带有双网卡的plc进行通信协议的转换,一块网卡为profibus-dp网卡(自带),另一块为以太网卡(cp343-1)。因此,plc作为现场总线中的一个站,又作为以太网上的一个站点,而操作员站计算机和工程师站计算机不作为现场总线网络中的站点。只作为以太网中的节点,此网上的各站点相互之间的数据交换通过以太网进行,而现场的信息也通过以太网从plc的寄存器中读取,控制现场的参数也由以太网送到dp主站plc的寄存器中,再通过主/从协议传送到现场总线中的各从站。

中央控制室由一台操作站兼工程师站以及一台打印机组成。过程plc控制系统主要选用西门子s7-300的产品。plc的cpu选用cpu315-2dp,它集成了profibus-dp总线的端口,利用这个口实现和远程的两个et200通信。在plc上还配置一块cp343-1的工业以太网卡,还配置一台以太网交换机osm实现与装有wincc的操作站以及公司级的装有pi软件的监视计算机通信。工程师站使用研华(advantech)工控机,配西门子的以太网卡cp1613,以wincc6.0中文版组态软件为开发平台组态的控制系统显示画面。采用基于tcp/ip协议的工业以太网实现上、下位机的通讯,从而实现整个城市污水处理的管、控一体化。

4 控制系统硬件设计

plc选用西门子公司simatic s7-300的可编程序控制器进行程序控制。cpu选用带有profibus-dp接口的cpu315-2dp,配有et200的远程i/o点。由于这个污水站中央控制室与风机房和污泥机房都没有超过200米,所以当选择传输速率为1.5mbit/s的情况下,无需选择rs-485中继器即可直接用profibus电缆把它们连接起来。根据工艺的需要和控制要求,本系统需要数字输入量76点,数字输出量44点,模拟输入点24点。考虑到系统的余量,选用西门子的sm321的32点di32*24v数字量输入模块2块,sm321的16点数字量di16*24v输入模块1块;选用sm322的do32*24v数字输出量模块1块,sm322的di16*24v数字量输出模块1块;sm331的8点ai8*12bit模拟量输入模块3块;sm332的2点ao2*12bit模拟量输出模块1块;et200远程i/o模块两个。

数字输入模块sm321向外提供电源,将位于现场的开关触点的状态经过光电隔离和滤波,将从过程传输来的外部数字信号转化为内部s7-300信号电平。然后送至输入缓冲器等待cpu采样,采样过程是信号经过背板总线进入到输入映像区。数字输出模块将s7-300的内部信号电平转化为控制过程所需的外部信号电平。按负载回路使用的电源不同分为:直流输出模块、交流输出模块和交直流两用输出模块。模拟量输入模块sm331用于将模拟量信号转换成cpu内部处理的数字信号,一块sm331模块中的各个通道可以分别使用电流输入和电压输入,并选用不同的量程。有多种分辨率可供选择(9-15位),我们选择的模块是12位的,分辨率不同转换时间也不同。

西门子的et200是基于profibus-dp现场总线的分布式i/o,可以与经过认证的非西门子公司生产profibus-dp主站协同运行。全集成自动化概念和step7使et200能与西门子的其它自动化系统协同运行,实现了从硬件配置到共享数据库等所有层次上的集成。

5 控制系统软件设计

5.1 plc程序设计

plc中的程序分为操作系统和用户程序,操作系统用来实现与特定的控制任务无关的功能,处理plc的启动、刷新输入/输出过程映像表、调用用户程序、处理中断和错误、管理存贮区和处理通信等。用户程序由用户在step7中生成,然后将它下载到cpu。

以本污水处理系统中的物料混合装置典型控制流程为例,控制顺序如图3所示,用来将粉状的固体物料(粉料)和液体物料(液料)按一定的比例混合在一起,经过一定时间的搅拌后便得到成品。粉料和液料都用电子秤来计量。

初始状态时粉料秤秤斗、液料秤秤斗和搅拌器都是空的,它们底部的排料阀关闭;放料仓的放料阀关闭,粉料仓下部的螺旋输送机的电动机和搅拌机的电动机停转;q1.0到q1.4均为0状态。

plc开机后用ob100将初始步对应的m0.0置为1状态,将其余各步对应的存储器位复位为0状态,并将mw10和mw12中的计数预置值分别送给减计数器c0和c1。

按下启动按钮i2.0,q1.0变为1状态,螺旋输送机的电动机旋转,粉料进入粉料秤的秤斗;同时q1.1变为1状态,液料仓的放料阀打开,液料进入液料秤的秤斗。电子秤的光电码盘输出与秤斗内物料重量秤正比的脉冲信号。减计数器c0和c1分别对粉料秤和液料秤产生的脉冲计数。粉料脉冲计数值减至0时,其常闭触点闭合,粉料秤的秤斗内的物料等于预置值。q1.0变为0状态,螺旋输送机的电动机停机。液料脉冲计数值减至0时,其常闭触点闭合,液料秤内的物料等于预置值。q1.1变为0状态,关闭液料仓的放料阀。

计数器的当前值非0时,计数器的输出位为1,反之为0。粉料称量结束后,c0的常闭触点闭合,转换条件满足,粉料秤从步m0.1转换到等待步m0.2,预置值送给c0,为下一次称量做好准备。同样的,液料称量结束后,液料秤从步m0.3转换到等待步m0.4,预置值送给c1。步m0.2和m0.4后面的转换条件“=1”表示转换条件为二进制常数1,即转换条件为二进制常数1,即转换条件总是满足的。因此在两个秤的称量都结束后,m0.2和m0.4同时为活动步,系统将“无条件地”转换到步m0.5,q1.2变为1状态,打开电子秤下部的排料门,两个电子秤开始排料,排料过程用定时器t0定时。同时q1.3变为1状态,搅拌机开始搅拌。t0的定时时间到时排料结束,转换到步m0.6,搅拌机继续搅拌。t1的定时时间到停止搅拌,转换到步m0.7,q1.4变为1状态,搅拌器底部的排料门打开,经过t2的时间后,关闭排料门,一个工作循环结束。

本系统要求在按了启动按钮i2.0后,能连续不停地工作下去。按了停止按钮i2.1后,并不立即停止运行,要等到当前工艺周期的全部工作完成,成品排放结束后,再从步m0.7返回到初始步m0.0。

5.2 监控界面设计

利用wincc6.0组态软件开发的的污水处理监控界面包括调节池、厌氧池、a2/o反应池、四沉池、风机及水泵、加药等控制界面。

以调节池、风机及水泵界面为例,工业污水在调节池中的液位可以实时监测,还可以通过i/o域读取温度,流量及ph值等数据。图6中,可以通过电机的颜色和风机工作状态表观察电机的工作状态,实现手动和自动控制。